VWN nutzt Sommerpause für Modernisierung der Produktion in Hannover

• Rund 3.000 Beschäftigte von VWN und Partnerfirmen während dreiwöchiger Produktionsruhe im Werk Hannover tätig

• KI-Pilotprojekt startet in Montage

Volkswagen Nutzfahrzeuge (VWN) hat die dreiwöchige Sommerpause für zahlreiche Arbeiten im Traditionswerk in Hannover genutzt. Mehr als 550 Maßnahmen wurden im Presswerk, Karosseriebau, der Lackiererei und Montage erfolgreich umgesetzt. „Es ist alles für einen erfolgreichen Start der Produktion nach der Sommerpause vorbereitet“, sagt Andreas Laue, Leiter der Standortplanung in Hannover.

Damit die Bulli-Fertigung nach den Werksferien am heutigen Montag wie geplant anlaufen konnte, haben rund 3.000 Beschäftigte der Marke und von externen Partnerfirmen die Modernisierungen und Baumaßnahmen betreut.

„Wir haben im Urlaubskorridor viele Instandhaltungsmaßnahmen umgesetzt, um einerseits den T6.1 bis kommenden Sommer weiter erfolgreich zu fertigen und zeitgleich die Produktionsvolumen von ID. Buzz1 und Multivan wie geplant hochzufahren“, erklärt Laue. Im Werk wurden ebenfalls Umbauten an Anlagen vorgenommen, um Energie einzusparen oder die Ergonomie für die Beschäftigten zu verbessern.

Laue erklärt ein Beispiel aus der Lackiererei: „Dort haben wir jetzt 6.500 Leuchten gegen sparsame LED-Leuchtmittel ausgetauscht, damit sparen wir allein 1.100 Megawatt Energie im Jahr.“ Die eingesparte Energie entspricht dem Stromverbrach von rund 290 Haushalten im Jahr. „Bis zum Jahresende werden wir in der Lackiererei ausschließlich auf LED-Leuchten umgestellt haben“, ergänzt Laue. Ebenfalls wurden Arbeitsbereiche unter anderem in der Lackiererei so angepasst, dass die Tätigkeiten jetzt ergonomischer von den Mitarbeitenden ausgeführt werden können.

Im Presswerk wurden Arbeiten an einer der größten Pressenstraße im Volkswagen Konzern vorgenommen, der Servo-Presslinie PXL (2.000 Quadratmeter Grundfläche, 3.300 Tonnen Eigengewicht): In einer der sechs integrierten Einzelpressen wurden Greifarm und das sogenannte Tischkissen, auf dem die bis zu 65 Tonnen schweren Einzelwerkzeuge aufliegen, ausgetauscht. Ein neues Auslaufband am Ende der Presse ist nun in der Höhe und Neigung anpassbar, was ein verbessertes Herausheben der Pressteile für die Beschäftigten ermöglicht.

KI-Pilotprojekt wird durch Wirtschaftsministerium gefördert

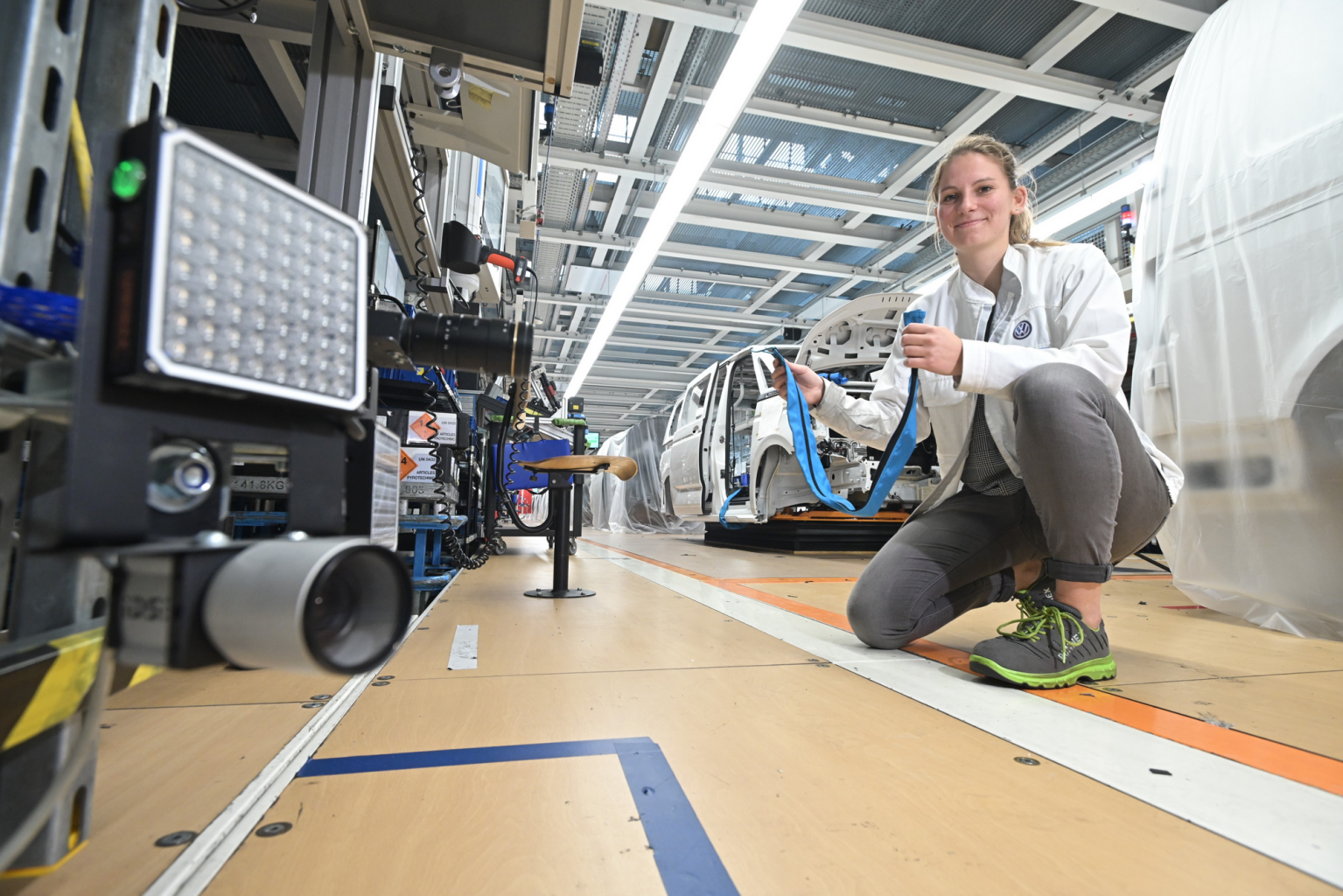

Künstliche Intelligenz schaut in der Montage genau hin: Als Pilotprojekt im Volkswagen Konzern ist jetzt ein Kamerasystem an einem Bandabschnitt in der T6.1 und Multivan Montage installiert, das mögliche Anomalien beim Verbau von Kabelsträngen direkt erkennt und nachgelagerte Arbeiten somit vermeidet. Das System lernt eigenständig, welche Varianten des Verbaus korrekt sind. „Wir sammeln mit dem Pilotprojekt wichtige Daten und Erkenntnisse, um die Digitalisierung in der Montage in Zukunft weiter voranzutreiben“, sagt Markenplanerin Pauline Naasner, die das Projekt betreut. Die hier angewandte Technik ist Teil eines Förderprogramms des Bundesministeriums für Wirtschaft und Klimaschutz, welches die Transformation der Produktion in der Automobilindustrie unterstützt.

1ID. Buzz: Stromverbrauch in kWh/100 km: kombiniert 20,6 - 24,6; CO₂-Emission in g/km: kombiniert 0.

Alle Bilder

Alle PDFs

-

Produktion Hannover Modernisierung.pdf